Quais os softwares mais utilizados na indústria?

06 de Maio de 2024

Introdução

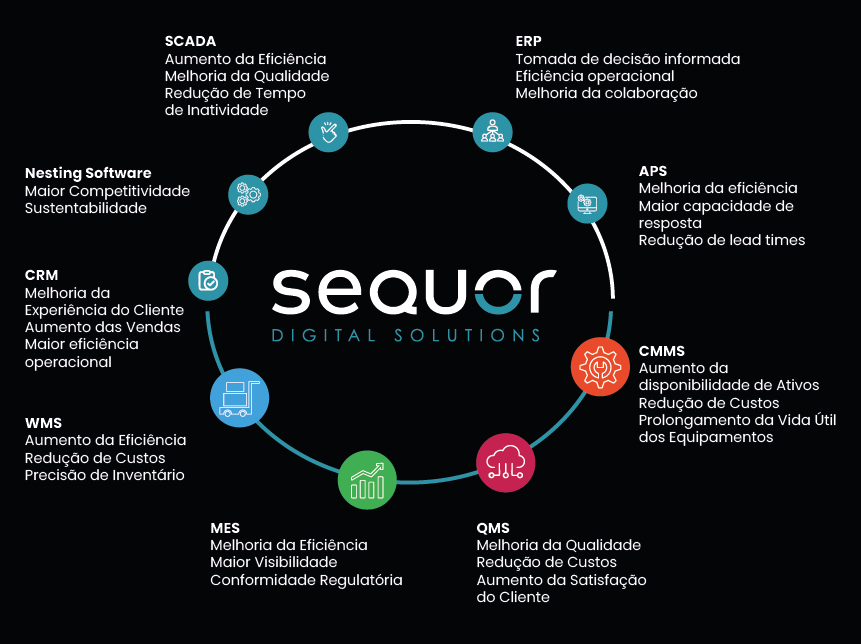

Na era da indústria 4.0, a tecnologia desempenha um papel crucial na otimização de processos, aumento da eficiência e melhoria da competitividade nas empresas. Os softwares industriais, em particular, tornaram-se a espinha dorsal das operações modernas, capacitando as organizações a enfrentar os desafios complexos do ambiente de negócios atual.

Desde a gestão de recursos até o controle de qualidade, os softwares industriais abrangem uma ampla gama de funcionalidades projetadas para atender às demandas específicas de diferentes setores e processos industriais. Essas soluções são projetadas para automatizar tarefas, integrar sistemas e fornecer insights valiosos por meio da análise de dados.

Neste artigo, exploraremos os principais softwares utilizados na indústria, destacando suas funcionalidades, benefícios e impacto nas operações empresariais. Desde a gestão de recursos empresariais até o controle de produção e a manutenção de ativos, essas ferramentas desempenham um papel fundamental na modernização e eficiência das empresas industriais.

Vamos compreender como cada um deles contribui para o sucesso e crescimento das organizações.

1. ERP (Enterprise Resource Planning)

O ERP, ou Planejamento de Recursos Empresariais, é um dos softwares mais fundamentais e amplamente utilizados na indústria. Sua principal função é integrar e automatizar uma variedade de processos empresariais, proporcionando uma visão unificada e em tempo real de todas as operações da empresa.

Exemplos: SAP ERP, Oracle ERP Cloud, Microsoft Dynamics 365, entre outros.

Funcionalidades Chave:

Benefícios do ERP:

Impacto na Indústria:

O ERP é verdadeiramente o centro nervoso das operações empresariais modernas, capacitando as organizações a alcançar maior eficiência, visibilidade e crescimento sustentável.

2. APS (Advanced Planning and Scheduling)

O APS, ou Planejamento e Agendamento Avançado, é um software crucial para otimizar a produção e maximizar a eficiência dos recursos na indústria. Ao contrário de sistemas tradicionais de planejamento, o APS utiliza algoritmos avançados e análise de dados para criar planos de produção precisos e flexíveis.

Exemplos: Preactor, PlanetTogether, DELMIA Ortems, entre outros.

Funcionalidades Chave:

Benefícios do APS:

Impacto na Indústria:

Em resumo, o APS é essencial para as empresas que buscam maximizar a eficiência operacional e manter-se competitivas em um mercado dinâmico e em constante mudança.

3. MES (Manufacturing Execution System)

O MES, ou Sistema de Execução de Manufatura, desempenha um papel crucial na integração e gerenciamento das operações de chão de fábrica em tempo real. Ele atua como uma ponte entre o planejamento e a execução, coordenando e monitorando todas as atividades relacionadas à produção.

Exemplos: Sequor MES, Siemens SIMATIC IT, Rockwell Software MES, GE Digital Proficy, entre outros.

Funcionalidades Chave:

Benefícios do MES:

Impacto na Indústria:

Em resumo, o MES desempenha um papel vital na gestão e otimização das operações de produção, ajudando as empresas a alcançarem maior eficiência, qualidade e conformidade.

4. WMS (Warehouse Management System)

O WMS, ou Sistema de Gerenciamento de Armazém, é um software essencial para otimizar as operações de armazenagem e distribuição em ambientes industriais e logísticos. Ele oferece controle e visibilidade completos sobre o estoque, desde o recebimento até a expedição, garantindo eficiência e precisão em todas as etapas do processo.

Exemplos: Sequor LES, SAP Extended Warehouse Management (EWM), Oracle WMS, entre outros.

Funcionalidades Chave:

Benefícios do WMS:

Impacto na Indústria:

Em resumo, o WMS desempenha um papel essencial na gestão eficiente de armazéns, ajudando as empresas a otimizarem suas operações e melhorarem a satisfação do cliente.

5. CMMS (Computerized Maintenance Management System)

O CMMS, ou Sistema de Gerenciamento de Manutenção Computadorizada, é uma ferramenta essencial para gerenciar e otimizar as atividades de manutenção de equipamentos e instalações industriais. Ele oferece recursos para programar, acompanhar e documentar todas as atividades de manutenção de forma eficiente e organizada.

Exemplos: Sequor MTC, IBM Maximo, SAP Asset Manager, Maintenance Connection, entre outros.

Funcionalidades Chave:

Benefícios do CMMS:

Impacto na Indústria:

Em resumo, o CMMS é uma ferramenta fundamental para garantir a confiabilidade, eficiência e segurança das operações de manutenção na indústria.

6. QMS (Quality Management System)

O QMS, ou Sistema de Gestão da Qualidade, é uma ferramenta essencial para garantir que os produtos e serviços de uma empresa atendam consistentemente aos requisitos de qualidade estabelecidos. Ele fornece uma estrutura para planejar, controlar e melhorar todos os processos relacionados à qualidade dentro da organização.

Exemplos: Sequor QMS, MasterControl, Sparta Systems TrackWise, Intelex Quality Management, entre outros.

Funcionalidades Chave:

Benefícios do QMS:

Impacto na Indústria:

Em resumo, o QMS é uma ferramenta fundamental para garantir a qualidade e a conformidade dos produtos e serviços, contribuindo para o sucesso e a reputação de uma empresa na indústria.

7. Nesting Software

O Nesting Software é uma ferramenta especializada utilizada na indústria para otimizar o processo de corte de materiais, como metal, madeira ou tecido. Ele permite organizar eficientemente as formas dos componentes a serem cortados em uma folha de material, minimizando o desperdício e maximizando o aproveitamento.

Exemplos: SigmaNEST, RADAN, OptiNest, entre outros.

Funcionalidades Chave:

Benefícios do Nesting Software:

Impacto na Indústria:

Em resumo, o Nesting Software é uma ferramenta poderosa para otimizar o processo de corte de materiais na indústria, proporcionando benefícios significativos em termos de redução de custos, aumento da eficiência e competitividade.

8. CRM (Customer Relationship Management)

O CRM, ou Gestão de Relacionamento com o Cliente, é uma ferramenta essencial para empresas que desejam gerenciar e melhorar seus relacionamentos com os clientes. Na indústria, o CRM desempenha um papel fundamental na identificação de oportunidades de vendas, no acompanhamento de clientes e no fornecimento de um serviço de alta qualidade.

Exemplos: Salesforce, Microsoft Dynamics 365 CRM, HubSpot CRM, entre outros.

Funcionalidades Chave:

Benefícios do CRM:

Impacto na Indústria:

Em resumo, o CRM é uma ferramenta essencial para empresas na indústria que desejam oferecer um serviço excepcional, impulsionar as vendas e construir relacionamentos duradouros com os clientes.

9. SCADA (Supervisory Control and Data Acquisition)

O SCADA, ou Supervisão e Aquisição de Dados, é um sistema utilizado na indústria para monitorar, controlar e visualizar processos industriais em tempo real. Ele desempenha um papel crucial na automação de operações e na coleta de dados para análise e tomada de decisões.

Exemplos: Sequor Supervisório, Siemens WinCC, Schneider Electric EcoStruxure, Wonderware by AVEVA, entre outros.

Funcionalidades Chave:

Benefícios do SCADA:

Impacto na Indústria:

Em resumo, o SCADA desempenha um papel vital na automação, monitoramento e controle de processos industriais, contribuindo para uma operação mais eficiente, segura e produtiva.

Conclusão

Os softwares industriais desempenham um papel crucial na modernização e otimização das operações nas empresas industriais. Ao longo deste artigo, exploramos uma variedade de softwares essenciais utilizados na indústria, cada um desempenhando funções específicas para melhorar a eficiência, produtividade e competitividade das organizações.

À medida que avançamos na era da Indústria 4.0, a importância dos softwares industriais só tende a crescer. No entanto, é importante reconhecer que a jornada rumo à digitalização e à adoção dessas tecnologias não é linear. Assim como qualquer processo de transformação, a implementação bem-sucedida de softwares industriais passa por diferentes estágios de maturidade.

Inicialmente, as empresas podem enfrentar desafios ao adotar novas tecnologias, como resistência à mudança, falta de habilidades e recursos limitados. No entanto, à medida que avançam nessa jornada, começam a colher os benefícios da digitalização, como aumento da eficiência, redução de custos e melhoria da qualidade.

A curva de maturidade na digitalização é caracterizada por estágios como descoberta, implementação, integração e otimização. Durante esse processo, as empresas aprendem e se adaptam, refinando seus processos e aproveitando ao máximo o potencial dos softwares industriais.

Portanto, se sua empresa ainda não iniciou sua jornada de digitalização, agora é o momento ideal para explorar as opções disponíveis e dar os primeiros passos rumo à transformação digital. Ao fazê-lo, estará se posicionando para enfrentar os desafios do mercado atual e prosperar em um ambiente cada vez mais competitivo e dinâmico.

O que é Manufacturing Operation Management (MOM)? O Manufacturing Operation Management (MOM) é uma abordagem abrangente para gerenciar todas as facetas das operações de fabricação, como um conjunto de sistemas para gerencia processos e maximizar a...

Leia maisIntrodução à ferramenta 5W2H No mundo industrial, onde a eficiência e a precisão são essenciais, contar com ferramentas de gestão robustas é fundamental para o sucesso dos projetos e processos. Uma dessas ferramentas amplamente utilizada...

Leia maisNa indústria moderna, eficiência e qualidade são os pilares que sustentam o sucesso operacional. A busca incessante por processos mais ágeis, econômicos e confiáveis impulsiona empresas a adotarem metodologias inovadoras. Nesse contexto, o Lean Manufacturing...

Leia maisDashboard de Produção Você já parou para pensar na importância de ter uma visão clara e instantânea do andamento da produção em sua fábrica? Em um sistema de Manufatura inteligente, uma das saídas analíticas é o...

Leia maisO que é rastreabilidade industrial? Rastreabilidade industrial é a capacidade de acompanhar, em tempo real, todas as etapas do ciclo de vida de um produto — desde a matéria-prima até o produto acabado. Isso inclui processos de...

Leia maisImagine um novo operador entrando em uma fábrica. Ele está empolgado para aprender e contribuir para a produção da empresa, mas ainda não possui todas as habilidades necessárias. É aí que a matriz de habilidades entra em jogo. A matriz de...

Leia maisEm um cenário global, países como China e Estados Unidos têm abordagens e denominações específicas para esta nova era industrial. Nos Estados Unidos, o conceito é frequentemente chamado de "Smart Manufacturing". Esta abordagem coloca ênfase na...

Leia maisOEE, ou Overall Equipment Effectiveness, é um indicador de desempenho usado para avaliar a eficiência global de um equipamento ou linha de produção. Ele fornece uma visão abrangente da produtividade, levando em consideração três fatores...

Leia maisOPC, que significa "OLE for Process Control", refere-se a uma especificação padrão para a comunicação de dados entre dispositivos de automação industrial. O termo "OLE" (Object Linking and Embedding) é uma tecnologia da Microsoft que permite...

Leia maisA análise através de um mapa de calor, por sua vez, destaca visualmente as áreas mais críticas do produto, indicando onde a concentração de defeitos é mais significativa. Essa representação gráfica permite uma compreensão...

Leia maisPrincipais componentes do controle de paradas na indústria: Detecção: Utilizando sensores, softwares e outros sistemas de monitoramento para identificar quando e onde ocorre uma parada no processo produtivo. Registro: Documentar cada parada, incluindo a hora de...

Leia maisPor que o GED é vital para a indústria? Volume de Informação: As indústrias geram uma quantidade massiva de documentos todos os dias, desde ordens de produção, especificações técnicas, relatórios de qualidade...

Leia maisA "cadeia de ajuda", também conhecido como Help Chain, na indústria refere-se a um sistema estruturado de suporte e comunicação que é ativado quando um problema ou anormalidade é detectado no chão de fábrica. Este sistema é uma parte...

Leia maisO QMS, ou Quality Management System (em português, Sistema de Gestão da Qualidade), refere-se ao conjunto de políticas, processos, procedimentos e registros documentados que uma organização utiliza para garantir que seus produtos ou serviços atendam...

Leia maisCaracterísticas e Funções Principais: Rastreamento e relatórios: O MES fornece informações detalhadas sobre o status atual da produção, permitindo rastrear produtos individuais desde a matéria-prima até o produto...

Leia maisO PDCA, sigla para Plan-Do-Check-Act (Planejar-Fazer-Verificar-Agir), é uma metodologia fundamental na gestão da qualidade e melhoria contínua em ambientes industriais. Na busca incessante pela excelência operacional e pela maximização da eficiência, as...

Leia maisCMMS (Computerized Maintenance Management System), ou Sistema de Gerenciamento de Manutenção Computadorizado, é um software projetado para simplificar e aprimorar a gestão de manutenção de ativos, máquinas e equipamentos em ambientes industriais. Ele...

Leia maisUm Sistema de Gerenciamento de Armazéns (WMS, do inglês Warehouse Management System) é uma solução de software projetada para supervisionar e otimizar as operações diárias de um armazém ou centro de distribuição. Ele abrange...

Leia maisEste site informa: usamos cookies para personalizar anúncios e melhorar a sua experiência no site. Ao continuar navegando, você concorda com a nossa política de privacidade..

continuar e fechar