O que é o Manufacturing Operation Management (MOM) e como ele pode alavancar a indústria 4.0?

10 de Abril de 2024

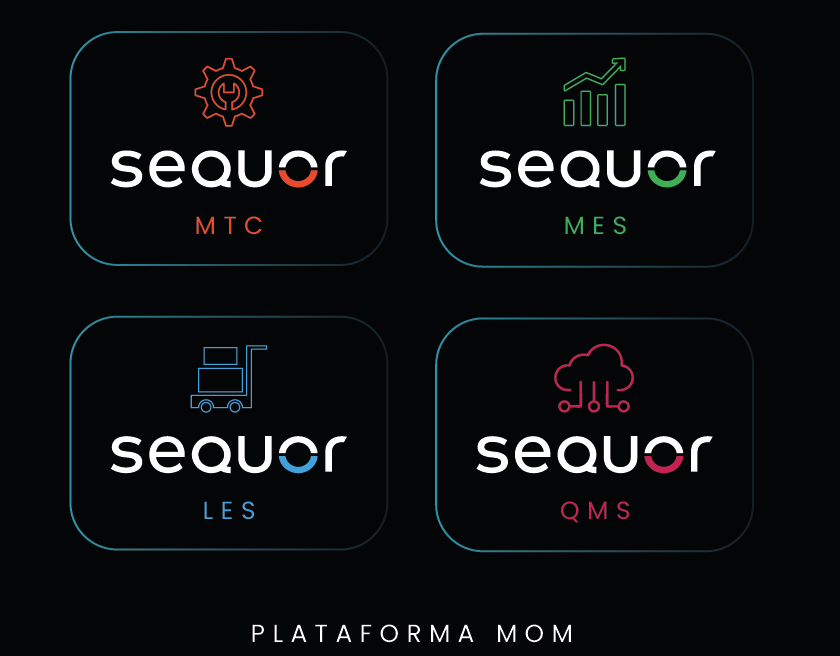

No contexto da Indústria 4.0, onde a digitalização e a automação estão transformando radicalmente as operações de fabricação, o Manufacturing Operation Management (MOM) emerge como uma peça fundamental para garantir o sucesso e a relevância das empresas. O MOM não apenas se adapta às demandas da Indústria 4.0, mas também serve como conceito base para buscar a excelência operacional em um ambiente cada vez mais conectado e tecnologicamente avançado.

O Manufacturing Operation Management (MOM) é uma abordagem abrangente para gerenciar todas as facetas das operações de fabricação, como um conjunto de sistemas para gerencia processos e maximizar a eficiência e a qualidade.

Produção: o MES é a espinha dorsal desse pilar, sendo responsável por monitorar e controlar as atividades de produção em tempo real. Ele conecta os sistemas de planejamento e programação de produção com o chão de fábrica, garantindo que as ordens de produção sejam executadas de forma eficiente e precisa. Funções como Programação da Produção, o MES traduz as ordens de produção em instruções detalhadas para as máquinas e operadores, garantindo que os recursos sejam alocados de maneira eficiente e que as metas de produção sejam atendidas. Monitoramento em Tempo Real: Por meio de sensores e dispositivos conectados, o MES coleta dados sobre o desempenho das máquinas, o tempo de ciclo, o estoque de materiais e outras métricas relevantes. Isso permite que os gestores tenham uma visão em tempo real do status da produção e identifiquem rapidamente quaisquer problemas ou gargalos. Rastreabilidade: O MES rastreia o histórico de produção de cada produto, desde a matéria-prima até o produto acabado, permitindo uma rastreabilidade completa ao longo da cadeia de suprimentos. Isso é crucial para garantir a conformidade regulatória e para facilitar recalls eficientes, se necessário.

Qualidade: O QMS, ou Quality Management System (em português, Sistema de Gestão da Qualidade), refere-se ao conjunto de políticas, processos, procedimentos e registros documentados que uma organização utiliza para garantir que seus produtos ou serviços atendam consistentemente aos requisitos e expectativas dos clientes. Ele é concebido para alinhar as operações internas, promover a melhoria contínua e atender aos padrões e regulamentações de qualidade estabelecidos. Funções como Inspeções de Qualidade: Envolve a avaliação sistemática de produtos ou serviços, ou dos processos pelos quais são produzidos, para garantir que atendam aos padrões estabelecidos. As inspeções podem ocorrer em diferentes estágios do processo produtivo e são essenciais para identificar e corrigir falhas antes que os produtos cheguem ao cliente final. PDCA (Plan-Do-Check-Act): É um ciclo iterativo de quatro etapas utilizado para o controle e melhoria contínua de processos e produtos. O PDCA incentiva as organizações a planejar ações, executá-las, verificar os resultados e, com base nessa verificação, atuar para realizar ajustes e melhorias. CEP (Controle Estatístico de Processo): É uma abordagem que utiliza técnicas estatísticas para monitorar e controlar processos de produção, identificando variações que podem ser corrigidas antes de se tornarem defeitos. O CEP auxilia na manutenção da consistência e na previsão de desvios no processo, permitindo intervenções proativas.

Logística Interna: O LES, ou Logistic Execution System, é um sistema de informação especializado na gestão da logística interna de uma organização, abrangendo todos os processos desde o recebimento de matérias-primas, passando pelo armazenamento e movimentação interna, até a entrega do produto final nas áreas de expedição ou pontos de consumo dentro da própria organização. Além de coordenar a logística interna, ele se integra à cadeia de suprimentos mais ampla, buscando otimizar a eficiência e fluidez das operações logísticas. Funções como: Gestão de Armazenagem: Ele otimiza a gestão de inventário, o armazenamento de produtos e a recuperação de mercadorias, maximizando o uso do espaço e minimizando a manutenção de estoques excessivos. Integração com Fornecedores e Clientes: O sistema facilita a comunicação e a coordenação entre fornecedores, fabricantes, distribuidores e clientes, promovendo uma cadeia de suprimentos mais responsiva e integrada. Picking que permite a realização de operações de picking, sorting e kitting e gestão de Kanban, minimizando o esforço de localizar componentes para separar kits de montagem e abastecer as linhas de produção.

Manutenção: Na era da Indústria 4.0, a manutenção preditiva é um elemento-chave para garantir a disponibilidade e o desempenho dos equipamentos. O pilar da manutenção no MOM envolve a implementação de sistemas de monitoramento de condições e análise de dados para prever falhas e realizar manutenção preventiva de forma proativa, minimizando o tempo de inatividade e os custos de manutenção.

A Importância da Visão Integrada MOM e da Plataforma de Solução na Indústria 4.0

Uma visão integrada do MOM permite que as empresas tenham uma compreensão abrangente de suas operações de fabricação. Em vez de lidar com sistemas fragmentados e desconexos, uma solução integrada oferece uma plataforma única que conecta todos os aspectos do processo de fabricação. Isso facilita a comunicação entre diferentes departamentos e equipes, promovendo uma colaboração mais eficaz e a tomada de decisões mais informadas.

Benefícios da Unificação dos Pilares

Ao buscar uma única solução que abranja todos os quatro pilares do MOM, as empresas podem colher uma série de benefícios:

Veja mais em:

https://sequor.com.br/br/o-que-e-mes-manufacturing-execution-system

https://sequor.com.br/br/o-que-e-pdca-como-aplicar-pdca-na-industria

https://sequor.com.br/br/o-que-e-oee-e-book

https://sequor.com.br/br/o-que-e-les-logistic-execution-system

Introdução Na era da indústria 4.0, a tecnologia desempenha um papel crucial na otimização de processos, aumento da eficiência e melhoria da competitividade nas empresas. Os softwares industriais, em particular, tornaram-se a espinha dorsal das...

Leia maisIntrodução à ferramenta 5W2H No mundo industrial, onde a eficiência e a precisão são essenciais, contar com ferramentas de gestão robustas é fundamental para o sucesso dos projetos e processos. Uma dessas ferramentas amplamente utilizada...

Leia maisNa indústria moderna, eficiência e qualidade são os pilares que sustentam o sucesso operacional. A busca incessante por processos mais ágeis, econômicos e confiáveis impulsiona empresas a adotarem metodologias inovadoras. Nesse contexto, o Lean Manufacturing...

Leia maisEm um cenário global, países como China e Estados Unidos têm abordagens e denominações específicas para esta nova era industrial. Nos Estados Unidos, o conceito é frequentemente chamado de "Smart Manufacturing". Esta abordagem coloca ênfase na...

Leia maisCMMS (Computerized Maintenance Management System), ou Sistema de Gerenciamento de Manutenção Computadorizado, é um software projetado para simplificar e aprimorar a gestão de manutenção de ativos, máquinas e equipamentos em ambientes industriais. Ele...

Leia maisPor que o GED é vital para a indústria? Volume de Informação: As indústrias geram uma quantidade massiva de documentos todos os dias, desde ordens de produção, especificações técnicas, relatórios de qualidade...

Leia maisO PDCA, sigla para Plan-Do-Check-Act (Planejar-Fazer-Verificar-Agir), é uma metodologia fundamental na gestão da qualidade e melhoria contínua em ambientes industriais. Na busca incessante pela excelência operacional e pela maximização da eficiência, as...

Leia maisO QMS, ou Quality Management System (em português, Sistema de Gestão da Qualidade), refere-se ao conjunto de políticas, processos, procedimentos e registros documentados que uma organização utiliza para garantir que seus produtos ou serviços atendam...

Leia maisUm Sistema de Gerenciamento de Armazéns (WMS, do inglês Warehouse Management System) é uma solução de software projetada para supervisionar e otimizar as operações diárias de um armazém ou centro de distribuição. Ele abrange...

Leia maisDashboard de Produção Você já parou para pensar na importância de ter uma visão clara e instantânea do andamento da produção em sua fábrica? Em um sistema de Manufatura inteligente, uma das saídas analíticas é o...

Leia maisO que é rastreabilidade industrial? Rastreabilidade industrial é a capacidade de acompanhar, em tempo real, todas as etapas do ciclo de vida de um produto — desde a matéria-prima até o produto acabado. Isso inclui processos de...

Leia maisImagine um novo operador entrando em uma fábrica. Ele está empolgado para aprender e contribuir para a produção da empresa, mas ainda não possui todas as habilidades necessárias. É aí que a matriz de habilidades entra em jogo. A matriz de...

Leia maisOEE, ou Overall Equipment Effectiveness, é um indicador de desempenho usado para avaliar a eficiência global de um equipamento ou linha de produção. Ele fornece uma visão abrangente da produtividade, levando em consideração três fatores...

Leia maisOPC, que significa "OLE for Process Control", refere-se a uma especificação padrão para a comunicação de dados entre dispositivos de automação industrial. O termo "OLE" (Object Linking and Embedding) é uma tecnologia da Microsoft que permite...

Leia maisA análise através de um mapa de calor, por sua vez, destaca visualmente as áreas mais críticas do produto, indicando onde a concentração de defeitos é mais significativa. Essa representação gráfica permite uma compreensão...

Leia maisPrincipais componentes do controle de paradas na indústria: Detecção: Utilizando sensores, softwares e outros sistemas de monitoramento para identificar quando e onde ocorre uma parada no processo produtivo. Registro: Documentar cada parada, incluindo a hora de...

Leia maisA "cadeia de ajuda", também conhecido como Help Chain, na indústria refere-se a um sistema estruturado de suporte e comunicação que é ativado quando um problema ou anormalidade é detectado no chão de fábrica. Este sistema é uma parte...

Leia maisCaracterísticas e Funções Principais: Rastreamento e relatórios: O MES fornece informações detalhadas sobre o status atual da produção, permitindo rastrear produtos individuais desde a matéria-prima até o produto...

Leia maisEste site informa: usamos cookies para personalizar anúncios e melhorar a sua experiência no site. Ao continuar navegando, você concorda com a nossa política de privacidade..

continuar e fechar